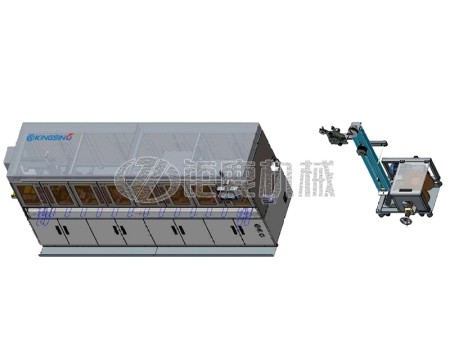

这款先进的全自动线束加工系统专门针对复杂的生产需求而设计,能够同时处理线束两端差异化的工艺要求。它实现了线束一端进行端子压着与塑壳插入(Housing Insertion),而另一端则进行精确的剥皮、沾锡并直接焊接于电子元器件焊盘(如USB连接器、PCB板插座等)。通过将原本独立的压着与焊接工艺整合至单一自动化平台,该设备大幅提升了产线流转效率,有效减少了人工介入频率。

系统在运行过程中展示了极高的协调性,线束的一侧在进行端子压接与插壳作业的同时,另一侧则同步完成精细的沾锡与焊接流程。这种“端到端”的加工模式,确保了线束从原材料到成品组件的单次循环产出,在保障加工质量一致性的前提下,显著提升了设备的时产效率。高精度的剥皮与沾锡模组为焊接前的导体准备提供了质量保障,而自动化焊接头则可确保焊点牢固可靠,避免损伤敏感焊盘或绝缘层。

设备采用先进的模块化结构设计,赋予了生产线极高的柔性与可扩展性。面对不同规格的线材或连接器外壳,操作人员可以快速便捷地完成模式切换。这种设计允许通过更换压着模具、焊接烙铁头或送料治具,使设备能够迅速适应多样化的电缆组装需求,非常适合追求多品种、小批量生产灵活性的制造企业,能够有效降低设备闲置率。

在质量监控环节,该系统集成了压力监测与视觉检测等多重保障机制。端子压着部分配有压力管理装置,实时监督压接的一致性;而插壳环节则通过CCD视觉系统验证插入深度与准确性。在焊接端,系统支持可编程的参数设定,包括焊接深度、停留时间及烙铁头温度,确保了长周期运行下的焊接品质稳定性。此外,结合可选配的全封闭安全防护罩,进一步提升了安全操作标准。

该设备不仅是单纯的功能叠加,更是针对精密电子组装领域的一体化解决方案。通过内部高性能伺服系统与PLC控制器的精密配合,设备能够在高负荷环境下持续稳定运行。它能够广泛应用于消费电子、汽车零部件加工及家电线束生产等行业,解决传统工艺中手动插壳与手动焊接效率低下、一致性差的痛点,为客户创造显著的自动化价值。

| 适用线材 | 扁平排线、单头电子线 |

| 适配壳体 | 间距 2.0-3.96mm,1-20 Pin(两端) |

| 适用线径 | AWG20–AWG26 |

| 裁线长度 | 60–1000 mm(可定制) |

| 剥皮长度 | A端:1–7 mm,B端:1-7 mm(可定制) |

| 切断精度 | ±(0.5 + 0.2*L) mm |

| 压着力度 | 2.0T(可定制) |

| 生产效率 | 1000-1300 条/小时 |

| 电机配置 | 13套伺服电机 + 3套步进电机 |

| 检测系统 | CCD视觉检测系统、CFM压力监测、缺线报警、漏压报警、插壳确认、气压异常报警 |

| 电源供应 | 220V 50/60Hz(可定制) |

| 气源需求 | 0.5–0.7 MPa |

| 设备尺寸 | L2200 × W1800 × H1600 mm |

| 可选配置 | Windows 11 电脑控制系统(支持MES对接)、伺服压着站(压力高度可调)、全封闭防护门(带急停保护)、自动送线机、可根据需求定制化解决方案 |