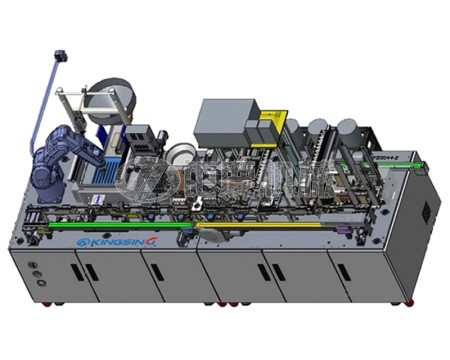

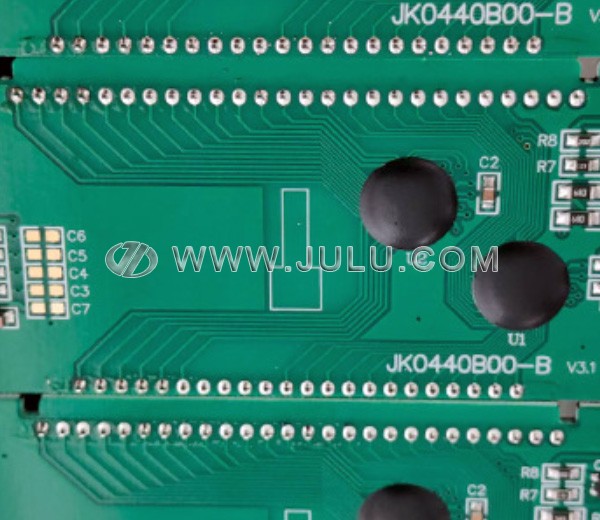

全自动选择性波峰焊机是针对高精度PCB组装需求而设计的先进焊接装备。在面对传统焊接工艺难以胜任的复杂电路板合规性挑战时,本平衡系统展现了卓越的适应性。与常规的全板波峰焊不同,该设备仅针对预设的特定区域进行精准喷流焊接,有效避免了对整块电路板的盲目加热,从而极大地降低了板面受热膨胀产生的影响,能够为精密电子模块提供更为稳健的焊接环境保护。

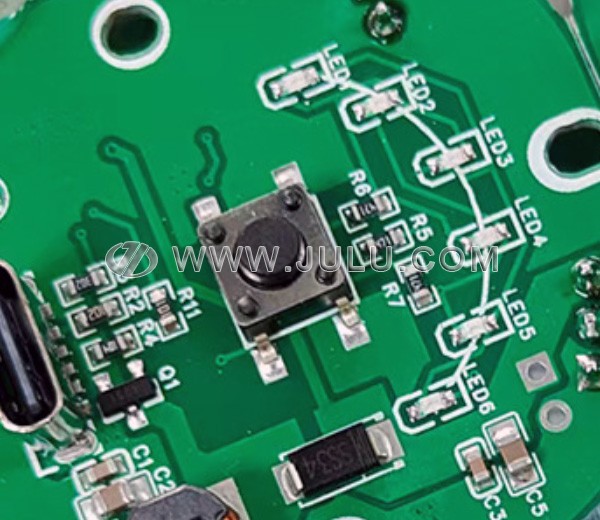

在核心焊接技术方面,该系统深度融合了湍流与层流波峰控流技术,确保了在通孔插装件及混装工艺板上都能形成高度可靠的机械及电气连接。通过对焊料喷流精度的严格控制,设备仅在必要的焊点处释放焊锡,这不仅能显著减少生产过程中的焊料氧化与损耗,还能大幅降低助焊剂的残留。这种点对点的精益加工逻辑,为高端电子产品的长期运行稳定性提供了强有力的制造保障。

为了应对工业级的高强度作业环境,设备的锡炉关键部件及叶轮机构均采用了高强度的防腐蚀材料制造,具备优异的耐热老化性能。系统配备的精密助焊剂喷雾机构可确保活性物质均匀覆盖焊盘,配合可灵活换装的多种规格喷嘴,使得该机型能够轻松驾驭不同间隙与密度的焊接任务。高度灵活的夹具平台兼容性极佳,无需定制昂贵的工装治具即可适配多种尺寸的PCB基板,为柔性化生产预留了充足空间。

智能化软件控制是本设备的另一大核心优势。操作员可以直接在显示终端上直观地描绘焊接路径,系统会自动对焊接参数进行仿真与优化,确立最高效的加工顺序。此外,通过引入标配的氮气保护与加热功能,设备能在低氧环境下进行焊接,有效抑制了焊渣的产生并增强了焊锡的浸润性。这不仅极大提升了高要求焊点的直通率,也为汽车电子、航空航天及工业控制等高门槛行业提供了符合严苛标准的工艺输出。

作为一套成熟的工业自动化解决方案,该选择性焊接中心被广泛应用于通信设备、LED模组以及高端消费电子的产线升级中。特别是对于那些集成了表面贴装与通孔插件、且含有大量热敏感元件的复杂组件,本设备通过局部精准加热与氮气氛围控制,能有效消除热应力对元器件可靠性的负面影响。其紧凑的机身布局与高效的能耗表现,能协助企业在提升单位小时产能的同时,实现更为绿色、低耗的精益化生产目标。

| 最大焊接区域 | 300 × 250 mm(可定制) |

| PCB厚度 | 0.2–6 mm |

| 边缘间隙 | ≥3 mm |

| 控制系统 | PC |

| 运动轴 | X, Y, Z |

| 运动控制 | 伺服系统 |

| 定位精度 | ±0.1 mm |

| PCB上下料 | 人工 |

| 操作高度 | 700 ± 30 mm |

| 顶端净空 | 无限制 |

| 底部净空 | 45 mm |

| 焊料容量 | 15 kg/锅 |

| 温控模式 | PID控制 |

| 最高焊接温度 | 350°C |

| 预热时间 | 30–40 分钟 |

| 锡炉功率 | 1.2 kW |

| 波形喷嘴 | 可定制形状 |

| 喷嘴材质 | 防焊腐蚀材料 |

| 喷雾系统 | 雾化阀 |

| 助焊剂箱容量 | 1 L |

| 氮气供应要求 | ≥2 m³/小时 |

| 氮气纯度要求 | ≥99.998% |

| 氮气加热功能 | 标准配备 |

| 氮气消耗量 | 1–2 m³/小时/锅 |

| 气源要求 | 0.4-0.6MPa |

| 流量要求 | 8–12 L/min |

| 总功率 | 3 kW(可定制) |

| 运行功率 | 1 kW(可定制) |

| 电源供应 | AC 220V 50/60Hz(可定制) |

| 设备净重 | 280 kg |

| 外形尺寸 | 1100 × 860 × 1450 mm |